Entwicklung eines (teil-)automatisierten Messgerätes zur einfachen, präzisen und schnellen Bestimmung der Partikelgröße von kugelförmigen Metallpulvern

Ausgangssituation und Problemstellung

Die exakte Charakterisierung von Metallpulvern ist für die Herstellung hochwertiger Komponenten in industriellen Prozessketten unerlässlich. Partikelgröße und Partikelgrößenverteilung beeinflussen maßgeblich Produkteigenschaften wie Festigkeit oder Oberflächenqualität. In der Praxis wird die durchschnittliche Partikelgröße von Metallpulvern in der Regel anhand des Druckverlustes in dicht gepackten Pulverproben bestimmt (Kozeny-Carman-Gleichung). Diese Prüfmethode ist in der ASTM-Norm B330 genormt. Der derzeitige praktische Messstandard basiert auf manueller Probenvorbereitung und analoger Messwertermittlung. Alle Verfahrensschritte sind mit einer hohen Ungenauigkeit behaftet, und die Weiterverarbeitung (Auswertung) der Daten ist zeitaufwändig, da sie nur manuell erfolgen kann.

Projektziele

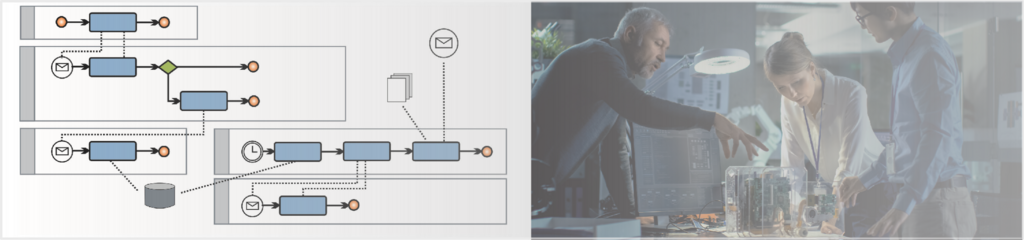

Das zu bauende Gerät soll aus drei Funktionsmodulen bestehen. Im ersten Modul muss die Probe gepresst und die Höhe gemessen werden. Der Vorgang muss mit einer definierten Kraft von 222N auf einer Fläche von 1.277 cm² präzise durchgeführt werden. Ein zweites Modul ist für das Gasmanagement und die Druckverlustmessung zuständig. Der Volumenstromanstieg [ml/s²] muss konstant bleiben. Der maximale Eingangsdruck vor der Probe darf 500 mbar nicht überschreiten. Als drittes Modul werden eine Rechnereinheit und ein Touchscreen benötigt. Das Modul verwaltet die Grundeinstellungen, führt das Steuerprogramm (basierend auf Python) aus, organisiert die Menüführung und führt alle Berechnungen durch.

Lösungsansatz

Es soll ein (teil-)automatisiertes Messgerät entwickelt und getestet werden, dass eine einfache, präzise und schnelle Bestimmung der Partikelgröße von Metallpulvern mit einer durchschnittlichen Partikelgröße von 0,3 µm bis 100 µm ermöglicht. Es müssen zwei Prototypen hergestellt und getestet werden, um die Funktionalität, Ergonomie und Kosten des Messgeräts zu validieren. Der zweite Prototyp wird mögliche Verbesserungen berücksichtigen, die sich aus dem praktischen Einsatz des ersten Prototyps ergeben haben. Hauptziele sind eine einfache Bedienung des Gerätes, sowie schnelle, genaue und kosteneffiziente Messungen.

Projektlaufzeit

12.2022 – 05.2025

Projektparnter

• Institute for Software and Systems Engineering (ISSE)

• H.C. Starck Tungsten GmbH

Fördermittelgeber

H.C. Starck Tungsten GmbH